Підшипники EBS та NBR безпосередньо впливають на прибуток бізнесу, навіть якщо на перший погляд здаються лише дрібною деталлю в собівартості обладнання.

Для промислових підприємств і агрокомпаній критично важливо рахувати не тільки ціну купівлі підшипника, а повний життєвий цикл вузла – від першого пуску до наступної заміни.

Що таке TCO для підшипників у бізнесі

Total Cost of Ownership (TCO) – це сукупні витрати на вузол за весь період його роботи, а не лише первинна ціна закупівлі.

Для підшипників у TCO входять вартість самого виробу, витрати на монтаж і демонтаж, мастило, планові та аварійні простої, енерговитрати та можливі пошкодження сусідніх деталей при виході з ладу.

У профільних оглядах з економіки підшипників прямим текстом зазначається, що дешеві підшипники часто створюють приховані витрати.

Скорочений ресурс збільшує кількість замін, а кожна незапланована зупинка додає до рахунку простій, переробку партій продукції та позаплановий ремонт.

Докладніше про загальні принципи TCO можна подивитися у тематичних матеріалах про Total Cost of Ownership, зокрема в енциклопедичних статтях і аналітичних оглядах на тему довгострокових витрат на обладнання.

Приклад 1: Електродвигун з дешевим підшипником проти преміального

Один з показових прикладів розрахунку TCO наводять індустріальні огляди: для обладнання, що працює приблизно 8 тисяч годин на рік, порівнюється дешевий підшипник та преміальний аналог.

Дешевий підшипник коштує умовні 40 доларів, служить близько року, а кожна заміна тягне за собою близько 200 доларів витрат на роботу і ще приблизно 500 доларів збитків від простою.

У результаті за два роки маємо дві заміни і сумарні витрати близько 1480 доларів.

Преміальний підшипник коштує приблизно 120 доларів, але працює два роки, і загальні витрати з урахуванням однієї установки та мінімального простою наближаються до 820 доларів.

Окремо вказується, що якісні моторні підшипники знижують тертя і можуть покращити енергоефективність електроприводів на 10 – 15 відсотків, що в енергоємних виробництвах дає відчутну економію на електроенергії.

Якщо накласти цю логіку на підшипники NBR Premium класу ABEC 5 P5, які розроблені саме для електродвигунів і високошвидкісних приводів, отримуємо той самий принцип.

Вищий клас точності і стабільність геометрії дають менше вібрацій, нижчі втрати на тертя і довший прогнозований ресурс роботи вузла.

Приклад 2: Агрегат з класичним ступичним вузлом проти Agri Hub рівня LDM

У аграрному секторі виробники на кшталт SKF показують дуже конкретні цифри для інтегрованих Agri Hub вузлів у дискових боронах та ґрунтообробних агрегатах.

Польові тести продемонстрували, що перехід від класичних підшипникових опор з регулярним змащуванням до інтегрованих, герметизованих вузлів дозволяє підвищити продуктивність техніки до 150 відсотків та зменшити TCO приблизно на 30 відсотків.

За даними таких випробувань, ресурс Agri Hub вузлів у важких умовах може бути в три – п’ять разів більшим, ніж у традиційних рішень.

Окремо фіксується економія на мастилі до 130 галонів за десять років на одну машину, а також скорочення щоденного часу на обслуговування приблизно на 30 хвилин, що дає понад 20 годин зекономленого сервісу за сезон.

Аграрна лінійка LDM в складі бренду EBS належить до того самого класу інтегрованих аграрних вузлів.

Концепція та ж сама: закрите, змазане на весь строк служби рішення, посилені касетні ущільнення, розрахунок ресурсу під великі площі обробітку та реальний захист від пилу, бруду і вологи.

Як це переноситься на EBS та NBR у бізнесі в Україні

Якщо узагальнити вищеописані приклади, то підхід до підшипників EBS та NBR у бізнес логіці виглядає так:

- NBR Premium – для вузлів, де важливі точність, низькі вібрації та тривалий ресурс, тобто електродвигуни, шпинделі, високонавантажені промислові приводи.

- EBS та аграрна лінійка LDM – для ґрунтообробної техніки, конвеєрів, загальнопромислових приводів, де вирішальними є зносостійкість та стійкість до забруднень.

Якщо порівняти типові сценарії “дешевий безіменний підшипник” проти контрольованих брендів NBR або EBS, фінансова картина для двох років роботи вузла може виглядати так.

| Показник | Дешевий безіменний підшипник | Преміальне рішення EBS / NBR |

|---|---|---|

| Середній ресурс вузла | 1 сезон | 2 – 3 сезони |

| Кількість замін за 2 роки | 2 – 3 | 1 |

| Витрати на роботу і простій | високі через часті зупинки | нижчі завдяки плановій заміні |

| Сумарні витрати TCO | більші, ніж первинна економія | менші попри вищу ціну закупівлі |

Такого роду порівняння добре корелюють з незалежними прикладами розрахунку TCO, де преміальний підшипник при вищій ціні показує істотно нижчу сумарну вартість володіння за рахунок меншої кількості зупинок і ремонтів.

У реальних умовах українського ринку це підсилюється ризиками підробок: офіційне постачання брендів EBS та NBR через такого партнера, як ТОВ АРТІ, зменшує ймовірність покупки контрафакту і робить прогноз по ресурсу ближчим до заводських даних.

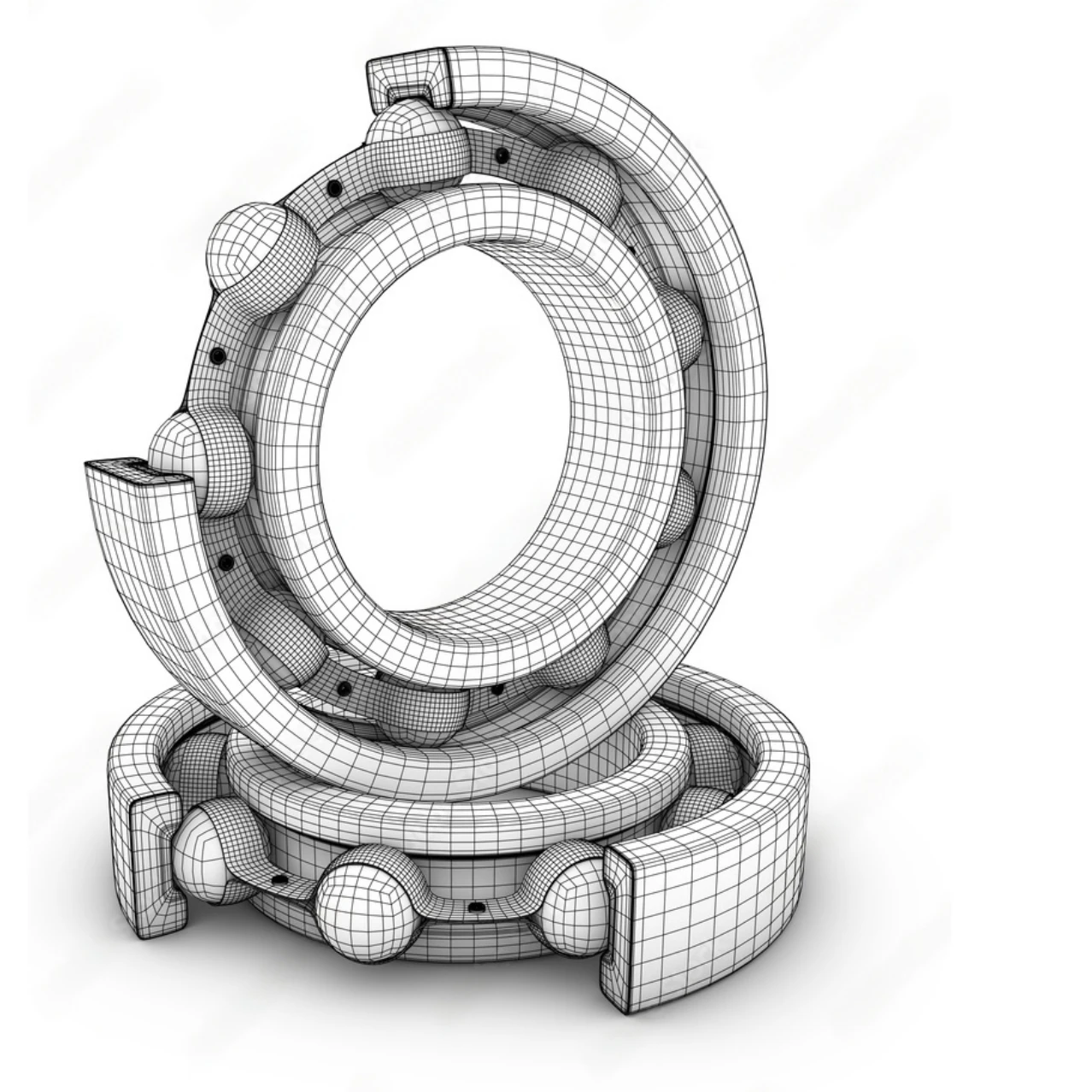

Для технічного поглиблення теми підшипників кочення та їхніх типів варто звернутися до профільних довідників і енциклопедичних матеріалів, наприклад до статті про підшипники кочення у Вікіпедії.

Які KPI варто рахувати фінансовому директору

Щоб показати вплив підшипників на прибутковість бізнесу мовою цифр, корисно завести набір простих KPI, які можна відслідковувати з року в рік.

На основі міжнародної практики і прикладів розрахунку TCO для преміальних рішень логічно рахувати такі показники.

- кількість відмов підшипникових вузлів на рік для кожного типу обладнання

- сумарні години простою через підшипники і вартість однієї години простою

- витрати на мастило для вузлів, що потребують регулярного змащування

- кількість планових та аварійних замін, витрати на роботу і запчастини

- енергоспоживання обладнання до і після переходу на більш якісні підшипники

- частка гарантійних випадків, пов’язаних з виходом з ладу підшипників у парку техніки

У аграрному секторі до цього додається ще один важливий параметр – відсоток виконання робіт у оптимальні агротехнічні строки.

Зрив вікна посіву або обробітку ґрунту через поломку вузла з дешевими підшипниками напряму б’є по врожайності, а отже і по виручці господарства.

Практичний чекліст переходу на преміальні підшипники

Щоб перехід на рішення рівня EBS та NBR був обґрунтованим, можна діяти по простому алгоритму, який використовують промислові підприємства і великі фермерські господарства.

- Зібрати статистику за 1 – 2 роки по відмовах і простоям, де причиною були підшипники.

- Відібрати 10 – 20 відсотків найкритичніших вузлів, де зупинка найдорожче обходиться бізнесу.

- Для цих вузлів протестувати перехід на NBR Premium P5 в електродвигунах і прецизійних приводах, а також на аграрні вузли рівня LDM / Agri Hub в ґрунтообробній техніці.

- Порахувати різницю в кількості зупинок, витратах на мастило, робочому часі персоналу і втрачений випуск продукції за сезон або рік.

- На основі цієї пілотної статистики приймати рішення про поетапний перехід на преміальні підшипники в усьому парку обладнання.

Такий підхід відповідає сучасним рекомендаціям щодо управління життєвим циклом підшипників, які застосовують міжнародні виробники для обґрунтування переходу клієнтів на рішення з довшим ресурсом і контрольованою якістю.

Для українських компаній це спосіб перевести розмову про підшипники з площини “де дешевше купити” у площину “як зменшити сумарну вартість простою і ремонтів”, що безпосередньо впливає на прибуток. За офійною консультацією можете звертатися до дилера EBS та NBR в Україні ТОВ АРТІ.